Verslas dažnai inovacijas supranta kaip techninio-technologinio pobūdžio pokyčiai. Remdamiesi tradiciniu požiūriu, įmonių vadovai koncentruoja dėmesį į atskirų įrengimų ar gamybinių linijų atnaujinimą. Tačiau šiuolaikiniame pasaulyje inovacijos suprantamos daug plačiau.

Verslas dažnai inovacijas supranta kaip techninio-technologinio pobūdžio pokyčiai. Remdamiesi tradiciniu požiūriu, įmonių vadovai koncentruoja dėmesį į atskirų įrengimų ar gamybinių linijų atnaujinimą. Tačiau šiuolaikiniame pasaulyje inovacijos suprantamos daug plačiau.

Yra išskiriama keletas inovacijų tipų: minėtos techninės ir technologijų inovacijos, prekės ar paslaugos inovacijos, klientų patirties inovacijos, procesų inovacijos, strateginės bei valdymo inovacijos. Taigi galimų inovacijų įvairovė labai didelė. Toliau straipsnyje apie tai, kaip procesų inovacijų pagalba galima padidinti įmonės pelningumą.

Ilgametė procesų inovacijų lyderė pasaulyje yra automobilių gamintoja – „Toyota Motor“ korporacija. Per pastaruosius porą metų ši bendrovė patyrė daug nuostolių, kai sulaukė kaltinimų dėl tariamų automobilių defektų bei atšaukė iš rinkos apie 10 milijonų automobilių. Tačiau NASA (JAV Nacionalinė aeronautikos ir kosmoso administracija) inžinieriai, po 10-ies mėnesių trukusių tyrimų, 2011 metų pradžioje pateikė išvadą, kad jokių elektronikos defektų nenustatyta. Tai, kaip Tojota elgėsi reaguodama į kaltinimus tik dar kartą parodo šios kompanijos vertybes, atsakomybę bei aukščiausios kokybės siekius.

Iš tiesų, Tojotos korporaciją pasaulyje išgarsino ne tik automobiliai, bet ir jos sukurta gamybos sistema, vėliau tapusi bendrovės valdymo filosofija. Tojotos gamybos sistemos užuomazgos siekia dar 1937 metus, kai bendrovės „Toyota Motor“ įkūrėjui Kijičiro Tojodai kilo idėja detales į gamybą tiekti panaudojant „Pačiu laiku“ (angl. „Just-in-time“) principą. Tojotos gamybos sistema buvo sugalvota ir jos įgyvendinimas prasidėjo tuoj po Antrojo pasaulinio karo. Pasak Taiči Ono, Tojotos gamybos sistemos sukūrimą sąlygojo Japonijos rinkos spaudimas gaminti labai įvairią produkciją mažais kiekiais. Pagrindiniai Tojotos gamybos sistemos principai buvo didinti gamybos efektyvumą, nuosekliai mažinant nebūtinas išlaidas bei šalinant nuostolius. Apie šią gamybos sistemą pasaulis sužinojo tuomet, kai Tojota nusprendė investuoti į gamybą Jungtinėse Amerikos Valstijose. 1984 metais kartu su kompanija „General Motors“ Tojota atidarė bendrą gamyklą „New United Motor Manufacturing“, kurioje buvo gaminami abiejų prekinių ženklų automobiliai. Tojotai pasiekus neįtikėtinų rezultatų, JAV ir Europoje pradėta domėtis jos sėkmės priežastimis, o Tojotos gamybos sistema pakrikštyta antru vardu „Lean Production System“.

Tikslaus ir nusistovėjusio lietuviško pavadinimo šiai gamybos sistemai apibūdinti kol kas nėra. „Lean“ filosofija lietuviškai aiškinama kaip lankstus, taupus, efektyvus verslo procesų valdymas. „Lean“ terminą pasaulyje išpopuliarino Džeimsas P. Vomakas su bendraautoriais išleidęs knygą „Mašina, kuri pakeitė pasaulį“ (James P. Womack, Daniel T. Jones, Daniel Roos „The Machine That Changed The World: The Story of Lean Production“).

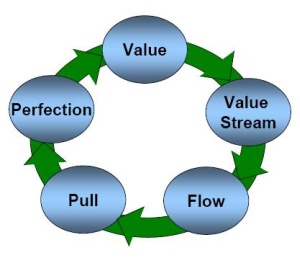

„Lean“ valdymo sistema pasirodė besanti universali ir transformuojama. Pagrindinius principus įmonės pradėjo taikyti ne tik automobilių pramonėje, bet ir kituose pramonės, paslaugų bei aptarnavimo sektoriuose, sveikatos priežiūros paslaugų srityje, viešajame administravime ir daugelyje kitų veiklos sričių. Tokiu būdu atsirado nauji terminai kaip Lean logistika, Lean biuras, Lean administravimas, Lean vyriausybė, Lean servisas, Lean sveikatos priežiūra, Lean leidyba, netgi Lean marketingas.

Įmonėms derėtų detaliau analizuoti veiklos procesus ir įvertinti, kurios proceso dalys kuria pridėtinę vertę, o kurios ne. Tarkime, turite lentpjūvę, kurioje atliekamos įvairios medžio apdirbimo operacijos. Svarbu atskirti vertę kuriančias operacijas nuo vertės nekuriančių. Pavyzdžiui, lentos pjovimo, profiliavimo, frezavimo, gręžimo operacijos klientui pridėtinę vertę kuria, tačiau lentos paėmimas iš sandėlio, staklių derinimas, lentos įstatymas į stakles, tarpinis sandėliavimas tarp operacijų pridėtinės vertės nesukuria. Svarbu suvokti, kad klientas sutinka mokėti tik už sukurtą vertę, visa kita jam nerūpi. Kuo didesnės sąnaudos, tuo pelno marža arba kitaip pelningumo procentas yra mažesnis. Vienas būdas padidinti pelno maržą yra priimant atitinkamus marketingo sprendimus, pavyzdžiui, pakelti kainą. Tačiau dažnai tai padaryti yra sudėtinga, kai kainos rinkoje nusistovėjusios. Jeigu Jūsų prekė kitų panašių tarpusavyje konkuruojančių prekių tarpe bus akivaizdžiai brangesnė, rizikuojate prarasti klientus. Kitas būdas didinti pelną – vertės nekuriančių procesų eliminavimas arba trumpinimas bei visokių nuostolių šalinimas.

Lietuvoje dar labai menkai pasinaudojama galimybėmis didinti pelningumą diegiant procesų inovacijas.

Nuostoliams bei švaistymui apibūdinti japonai turi tam skirtą žodį „muda“. „Mudai“ Tojota priskiria ne tik padarytą broką, tačiau ir broko perdirbimą, per dideles laikomas atsargas, perprodukciją, transportavimą tarp gamybos operacijų, vaikščiojimą, laukimą, įvairius gamybos netolygumus ir netgi per aukštą kokybę, jeigu tokios klientas nereikalauja. Tarkime, jūs gaminate plienines detales taip, kad visi detalių apdirbtieji matmenys būtų +/- 0,5 mm tolerancijos ribose. Tačiau jeigu klientui nėra būtinas toks detalių tikslumas, gali būti, kad bereikalingai švaistote laiką šlifavimo operacijoje.

Lietuvoje besidominčių „Lean“ principais kompanijų skaičius kasmet auga. Didžioji dauguma yra pramonės sektoriaus atstovai. Efektyviais verslo procesų valdymo metodais domisi ir finansinių paslaugų sektoriaus atstovai bei kitose verslo srityse dirbančios kompanijos. „Lean“ principų įgyvendinimo lydere Lietuvoje įvardinčiau Panevėžyje įsikūrusią transporto priemonių gamybos kompaniją „Schmitz Cargobull Baltic“. Jau nuo maždaug 2004 metų ši bendrovė nuosekliai diegia „Lean“ valdymo sistemą ir vadovaujasi jos principais.

Nuosekliai „Lean“ principus įgyvendinančios kompanijos pripažįsta neabejotiną ir pamatuojamą naudą. Paprastai jau per pirmus kelis mėnesius nesunkiai pavyksta daugiau nei 50 proc. sumažinti turimas medžiagų atsargas ir atitinkamai sutrumpinti užsakymo vykdymo laiką, 2–3 kartus sutrumpinti įrengimų perderinimo laikus, apie 20–30 proc. padidinti produktyvumą. Inovatyviai mąstantys ir naujovių siekiantys Lietuvos įmonių vadovai jau spėjo įsitikinti „Lean“ metodų taikymo nauda. Todėl norėtųsi paskatinti ir kitus verslo atstovus aktyviau domėtis verslo procesų valdymu, įvertinti esamą padėtį organizacijoje bei lygiuotis į pasaulinio lygio inovatyviausias kompanijas.

Esu įsitikinusi, kad kiekvienoje kompanijoje visada galima atrasti, ką patobulinti, nes procesų tobulinimas nėra baigtinė veikla. Nuolatinis tobulinimas turi tapti organizacijos kultūros ir kiekvieno darbuotojo kasdienės veiklos dalimi.

Verslas dažnai inovacijas supranta kaip techninio-technologinio pobūdžio pokyčiai. Remdamiesi tradiciniu požiūriu, įmonių vadovai koncentruoja dėmesį į atskirų įrengimų ar gamybinių linijų atnaujinimą. Tačiau šiuolaikiniame pasaulyje inovacijos suprantamos daug plačiau.

Verslas dažnai inovacijas supranta kaip techninio-technologinio pobūdžio pokyčiai. Remdamiesi tradiciniu požiūriu, įmonių vadovai koncentruoja dėmesį į atskirų įrengimų ar gamybinių linijų atnaujinimą. Tačiau šiuolaikiniame pasaulyje inovacijos suprantamos daug plačiau.